1. 温度検出における中核的役割

- リアルタイム監視:NTC センサーは、抵抗と温度の関係 (温度が上昇すると抵抗が減少) を活用して、バッテリー パックの領域全体の温度を継続的に追跡し、局所的な過熱や過冷却を防止します。

- マルチポイント展開:バッテリー パック内の不均一な温度分布に対処するために、複数の NTC センサーがセル間、冷却チャネルの近く、その他の重要な領域に戦略的に配置され、包括的な監視ネットワークが形成されます。

- 高感度:NTC センサーは微細な温度変動を迅速に検出し、異常な温度急上昇 (熱暴走前の状態など) を早期に特定できるようにします。

2. 熱管理システムとの統合

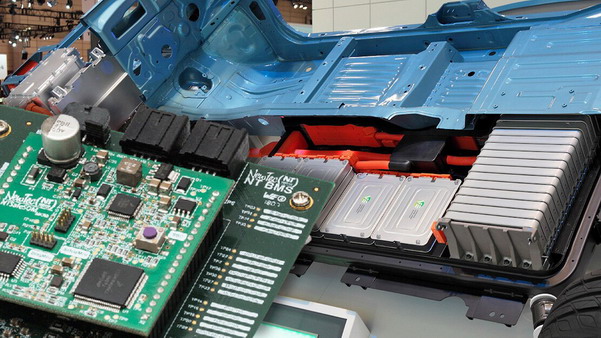

- ダイナミック調整:NTC データはバッテリー管理システム (BMS) に送られ、熱制御戦略をアクティブ化します。

- 高温冷却:液体冷却、空気冷却、または冷媒循環を開始します。

- 低温加熱:PTC 加熱要素または予熱ループをアクティブにします。

- バランス制御:充電/放電速度または局所冷却を調整して温度勾配を最小限に抑えます。

- 安全閾値:事前に定義された温度範囲(例:リチウム電池の場合は 15~35°C)を超えると、電力制限またはシャットダウンがトリガーされます。

3. 技術的な利点

- 費用対効果:RTD (例: PT100) や熱電対に比べてコストが低いため、大規模な導入に最適です。

- 迅速な対応:熱時定数が小さいため、突然の温度変化時にも迅速なフィードバックが保証されます。

- コンパクトなデザイン:小型フォーム ファクターにより、バッテリー モジュール内の狭いスペースに簡単に統合できます。

4. 課題と解決策

- 非線形特性:指数抵抗と温度の関係は、ルックアップ テーブル、Steinhart-Hart 方程式、またはデジタル キャリブレーションを使用して線形化されます。

- 環境適応性:

- 耐振動性:ソリッドステートのカプセル化または柔軟なマウントにより、機械的なストレスが軽減されます。

- 耐湿性/耐腐食性:エポキシコーティングまたは密閉設計により、湿気の多い環境でも信頼性を確保します。

- 長期安定性:高信頼性材料(ガラス封止 NTC など)と定期的な校正により、経年変化によるドリフトを補正します。

- 冗長性:重要なゾーンのバックアップ センサーを障害検出アルゴリズム (オープン/ショート チェックなど) と組み合わせることで、システムの堅牢性が向上します。

5. 他のセンサーとの比較

- NTC と RTD (例: PT100):RTD は直線性と精度に優れていますが、サイズが大きくコストも高く、極端な温度に適しています。

- NTC と熱電対:熱電対は高温範囲で優れた性能を発揮しますが、冷接点補償と複雑な信号処理が必要です。中程度の温度範囲(-50~150℃)では、NTCの方がコスト効率に優れています。

6. アプリケーション例

- テスラ バッテリー パック:複数の NTC センサーがモジュールの温度を監視し、液体冷却プレートと統合して熱勾配のバランスをとります。

- BYDブレードバッテリー:NTC は加熱フィルムと連携して、寒冷環境でセルを最適な温度に予熱します。

結論

NTCセンサーは、高感度、手頃な価格、そしてコンパクトな設計を特徴としており、EVバッテリーの温度監視における主流のソリューションとなっています。最適化された配置、信号処理、そして冗長性により、熱管理の信頼性が向上し、バッテリー寿命の延長と安全性の確保につながります。固体電池などの技術革新が進むにつれ、NTCセンサーの精度と迅速な応答性は、次世代EV熱システムにおけるその役割をさらに確固たるものにしていくでしょう。

投稿日時: 2025年5月9日